Mikalı Demir Oksit = MIO

CAS: 1309 37 1

Kimya Formül: Fe2O3 (Demir-III-Oksit)

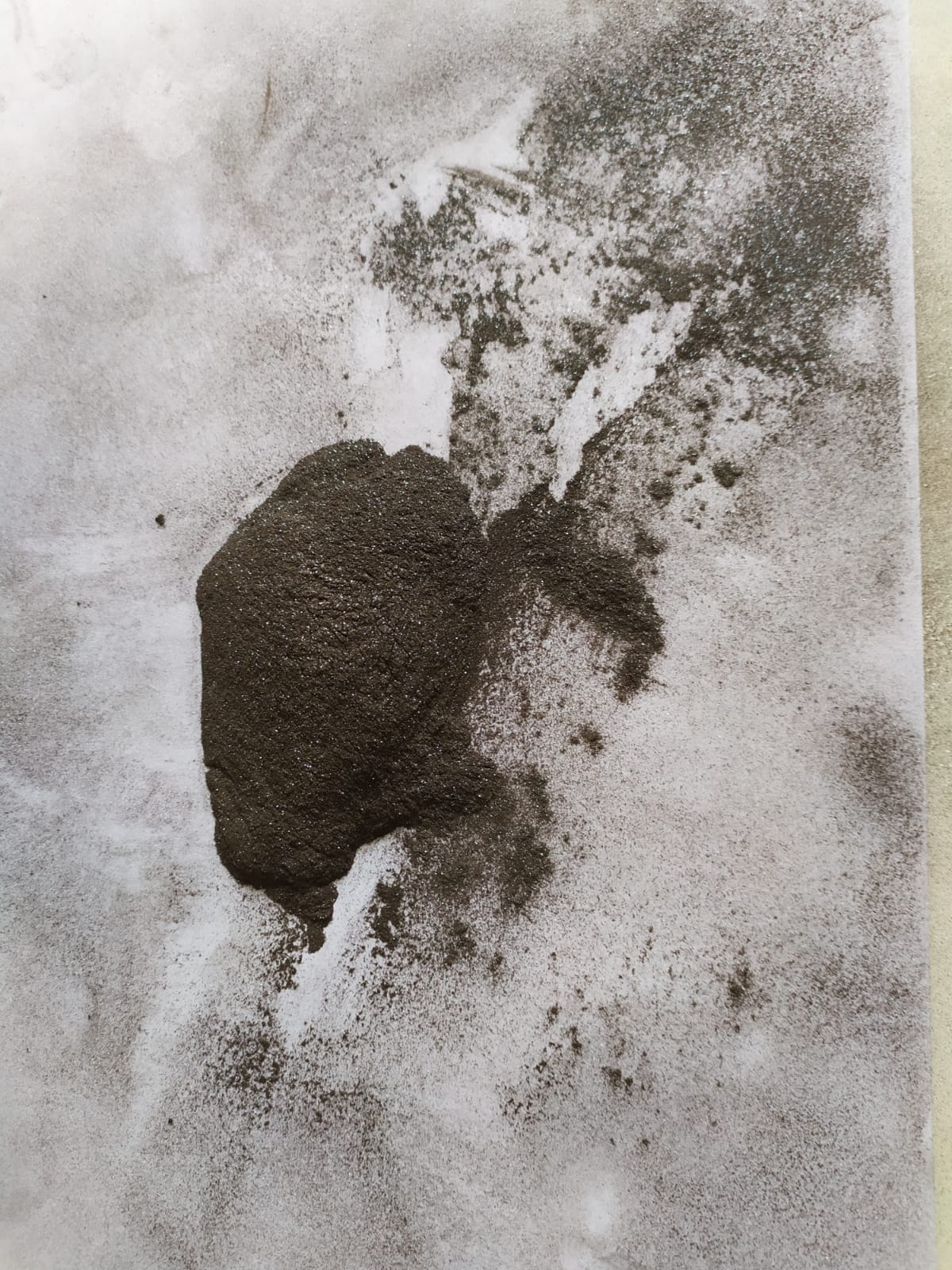

Renk: gri ila kırmızımsı kahverengi, metalik

Yoğunluk: 4,8 g/cm³

Sertlik: 6,0–6,5 Mohs

Mikalı Demir Oksit (MIO: Mikalı Demir Oksit) olarak bilinen mineral, son yüz yılda tüm dünyada koruyucu bir kaplama olarak yaygın olarak kullanılmaktadır.

MIO tabanlı kaplamalar, uzun vadeli korumanın kritik olduğu ortamlarda kullanılır.

Mikalı Demir Oksit, kristal formu lamelli (yalnızca en kaliteli olduğunda) ve mika benzeri (bu nedenle adı) hematit bazlı doğal bir üründür.

Mikalı Demir Oksit, suda, organik çözücülerde ve alkalilerde çözünmeyen inert bir malzemedir.

Mikalı Demir Oksit çoğu kimyasal maddeye karşı inerttir ve termal olarak oldukça kararlıdır.

Speküler hematit ve pul pul hematit olarak da bilinen MIO, rafine edildikten sonra esas olarak Fe2O3’ten oluşan doğal bir mineral cevheridir.

Mikalı Demir Oksit, kırmızı, sarı, kahverengi ve siyah pigmentasyon için pigment olarak kullanılan iyi bilinen demir oksitlerden form ve şekil bakımından farklıdır.

Mikalı Demir Oksit, pul pul, katmanlı bir yapı gösterir ve metalik parlaklığa sahip koyu gridir.

“Mikalı” terimi, lamel tanecikleri mikaya benzediği için kullanılır.

Mikalı Demir Oksit suda, organik çözücülerde ve alkalilerde çözünmez ve yüksek sıcaklıklarda güçlü asitlerde çok az çözünür.

Mikalı Demir Oksit çoğu kimyasalla reaktif değildir ve 1.500°C’nin üzerindeki erime noktasına kadar ısıya dayanıklıdır.

MIO – Mikalı Demir Oksit – birçok boya türünde kullanılan korozyon önleyici bir katkı maddesi olarak kabul edilir.

100 yılı aşkın bir süredir kaplama ve belki de Yapısal çeliği korumak için kaplamalarda kullanılan en önemli bariyer pigmentidir.

Pul benzeri gri veya kırmızı MIO parçacıkları, üst üste binen plakalardan oluşan bir kalkan tabakası oluşturarak kaplanmış yüzeye paralel olarak hizalanır.

Mikalı Demir Oksit Özellikleri:

-Yüksek katmanlı mikalı demir oksit içeriği

-Farklı estetik efektler için çeşitli parçacık boyutları mevcuttur.

-6 Mohs sertliği ile aşınmaya dayanıklı

-Kimyasal olarak dayanıklı

-UV dayanıklı

Mikalı Demir Oksit Faydaları:

-Yüksek katmanlı MIO içeriği, korozyon önleyici boyalara ve neme dayanıklı membranlara gelişmiş bariyer özellikleri kazandırır.

-Platik partiküller, kaplamalarda ve plastiklerde takviye sağlar.

-Plastik, kauçuk ve polimer bileşiklerde titreşimleri sönümlemek için kullanılabilir ve akustik yalıtım özellikleri sunar.

-Boya ve sıvalarda benzersiz bir dekoratif etki sağlar.

Mikalı Demir Oksit Tipik Uygulamaları:

-Korozif boyalar.

-Dekoratif boyalar ve sıvalar

-Neme dayanıklı membranlar.

-Plastik, kauçuk ve polimer bileşikleri.

Mikalı Demir Oksit

Şunlarda da Kullanılır:

-Kaplamalar

-Kompozitler

-İnşaat

-Sanayi

-Lastik

-Termoplastik Bileşikler

-Termoset

Mikalı Demir Oksit Özellikleri ve Kullanım Alanları:

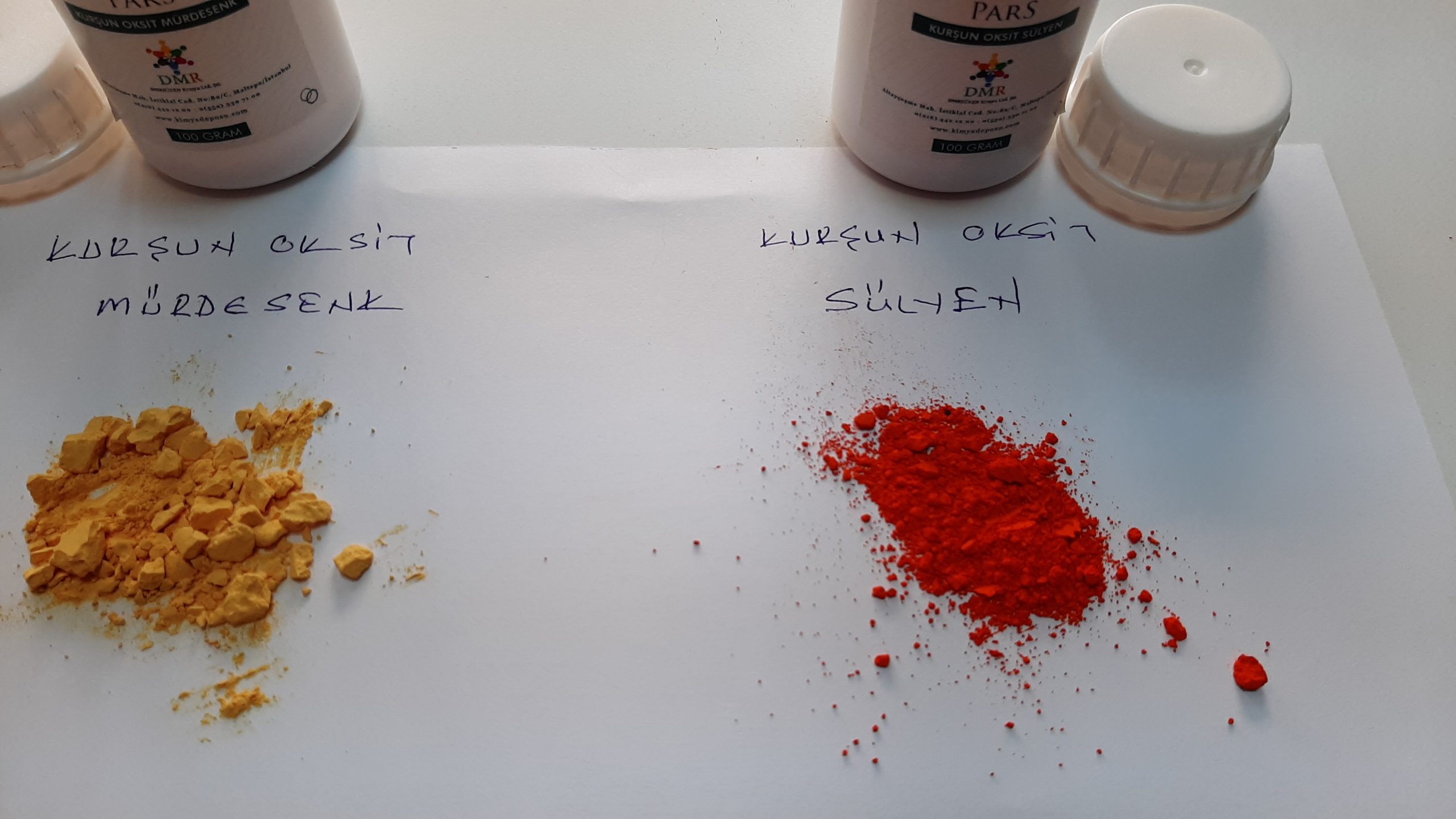

Bir demir türevi olan Mikalı Demir Oksit kırmızı renktedir.

Mikalı Demir Oksit‘in (MIO) koruyucu özellikleri, pul benzeri parçacık yapısından ve kimyasal eylemsizliğinden kaynaklanmaktadır.

Mikalı Demir Oksit ağırlıklı olarak deniz boyalarında kullanılır ve diğer renklerle kolaylıkla karıştırılabilir.

Mikalı demir oksitler, uzun yıllardır koruyucu ve deniz kaplama endüstrisinde çok iyi bilinen ve sıklıkla kullanılan pigmentlerdir.

Mikalı Demir oksit (MIO) veya pigment benzeri bir plaka olan speküler hematit, korozyon kontrolüne katkıda bulunmak için katmanlı film yapısını kullanır.

Mikalı Demir Oksit MIO KULLANIMI:

Mikalı Demir Oksit, olağanüstü anti-korozif özelliklerinden dolayı koruyucu kaplamalarda yaygın olarak kullanılmaktadır.

Mikalı Demir Oksit bir kaplamaya uygun bir seviyede dahil edildiğinde, pullar alt tabaka yüzeyine paralel olarak hizalanır ve üst üste binen plakalardan oluşan bir kalkan veya bariyer oluşturur.

Pullar geçirimsizdir – çeliği aşındıran ve bağlayıcı sistemini bozan su, oksijen ve iyonların girişine fiziksel bir engel oluşur.

Mikalı Demir Oksit pulları güçlü UV emicilerdir ve hava koşullarına karşı çok dayanıklıdır.

Bu, bağlayıcı sisteminin yüzeyini UV’nin ve diğer hava koşullarına karşı koruma unsurlarının bozucu etkisinden korur.

Mikalı Demir Oksit bağlayıcı matrisi güçlendirir ve alt tabaka yapışmasını ve katlar arası yapışmayı artırır.

Mikalı Demir Oksit, birçok boya ve kaplama türünde kullanılan bir anti-korozif katkı maddesi olarak kabul edilir, belki de yapı çeliğini korumak için kaplamalarda kullanılan en önemli bariyer pigmentidir.

Mikalı Demir Oksit, elektrikli ve endüstriyel ekipmanlarda dayanıklılık ve güvenilirlik için de kullanılır.

Mikalı Demir Oksit Endüstriyel Uygulamaları:

Yüksek saflık yüzdesi (%91 ila %98) Ferrik Oksit içeriği nedeniyle, Mikalı Demir Oksit Tozu çeşitli endüstriyel uygulamalara sahiptir.

Doğal Mikalı Demir Oksit Tozu, Elektrik Kaynak Çubukları ve Elektrotları (Ark Kaynağı) Sanayilerinin imalatında kullanılmaktadır.

Mikalı Demir Oksit Tozu, flux karışımlarının bileşenlerinden biri olarak kullanılır.

Mikalı Demir Oksit Tozu, dayanıklılık ve güvenilirliğin önemli olduğu her türlü elektrikli ve endüstriyel ekipman için köprü yapısal koruyucu kaplamalar, petrol kulesi yapısal koruyucu kaplamalar ve koruyucu kaplamalar için kullanılır.

Mikalı Demir Oksit, alkid, epoksi, vinil, akrilik, poliüretan ve klorlu kauçuktan tekli veya çoklu sonkatlı çeşitli boya astarlarında başarıyla kullanılmıştır.

Mikalı Demir Oksit Ne Anlama Geliyor?

Mikalı demir oksit, antikorozif özelliklerinden dolayı koruyucu kaplamalarda ve astarlarda birincil bileşen olarak kullanılan doğal olarak oluşan bir mineral maddedir.

Mikalı demir oksit suya dayanıklıdır ve uygulandığı metalik yüzeylere uyum sağlar.

Mikalı Demir Oksit, üst üste binen plakalardan koruyucu bir bariyer oluşturur ve korozyon sızmasını etkili bir şekilde önler.

Mikalı demir oksitten oluşan pullar hava koşullarına dayanıklı ve UV emicidir.

Mikalı Demir Oksit Fe2O3 Uygulamaları:

Mikalı Demir Oksit Fe2O3, demiryollarında ve köprülerde, araçlarda (elektroforetik bulut demir astardan yapılmış), demir kulelerinde, petrol depolama tanklarında, gemilerde, tarım makinelerinde kullanılan çeşitli astarlar, ara kaplamalar ve son katlar haline getirilebilir. konteynerler, metalurji, kimya endüstrisi (klor-alkali atölyesi), boru hatları, büyük su kapıları, soğutma kuleleri, telekomünikasyon kuleleri, yüksek fırın bacaları, büyük ölçekli çelik yapı püskürtme vb.

Mikalı Demir Oksit‘in Bariyer Etkisi:

Mikalı Demir Oksit bazlı boya bir yüzeye uygulandığında, pul pul pigment partikülleri, üst üste binme ve serpiştirme meydana gelecek şekilde, alt tabakaya kabaca paralel birçok katmanda kendilerini yönlendirir.

Bu bariyer etkisi, ortam boyunca nem ve NaCl ve SO2 gibi kirleticilerin difüzyonunu azaltacak, böylece korozyon ve kabarma olasılığını azaltacaktır.

Mikalı Demir Oksit‘in UV koruyucu etkisi:

Mikalı Demir Oksit parçacıkları UV radyasyonuna karşı geçirimsizdir ve bu nedenle organik bağlayıcıları ışık ve UV ışınları tarafından erken bozulmaya karşı korur.

Bunun nedeni, uyumlu bariyer ve ultraviyole bölgesindeki şiddetli Mikalı demir oksit absorpsiyonudur.

Mikalı Demir Oksit film takviyesi:

Film bozulmasını azaltan boya filmi takviyesi, MIO’nun yüksek en boy oranı ve alt tabakaya paralel olarak tercih edilen oryantasyonu nedeniyledir.

Sonuç olarak film, yüksek mekanik özellikler ve geliştirilmiş bir çatlama direnci gösterir.

Mikalı Demir Oksitin Yapışma İyileştirmesi:

Galvanizli yüzeyde, Mikalı Demir Oksit‘in boya tabakalarının yapışmasını arttırdığı gösterilmiştir.

Hatta tek kat sisteminin yüksek voltajlı iletim kuleleri için verimli olmasına izin verir.

Ayrıca bu pigment, özellikle epoksi kaplamalar için daha iyi yeniden kaplama kabiliyeti elde etmeye yardımcı olur ve böylece pahalı ve çok uyumlu olmayan yüzey işlemlerini azaltır.

Mikalı Demir Oksit‘in termal genleşmesi:

MIO’nun ana içeriği, metal alt tabakaya benzer bir termal genleşme katsayısına sahip olan ve sonuç olarak metal alt tabakaya uygulanan boyanın bükülmesini ve çatlamasını azaltan Fe2O3’tür.

Mikalı Demir Oksit düşük çözünür tuz içeriği:

Çözünür tuzlar boya sisteminde elektrolitler oluşturabilir ve galvanik hücreler oluşturmak filmin bozulmasına yol açar.

Mikalı Demir Oksit, özellikle düşük çözünür tuz içeriğine sahip tortularda ekstrakte edilir.

Ayrıca, hava sınıflandırma işlemi, yüksek çözünür tuz seviyelerine yol açan amorf süper ince parçacıkların çoğunu ortadan kaldırır.

Mikalı Demir Oksit, yüzeyin çok ince parçacıklardan temizlendiğini gösterir.

Mikalı Demir Oksit‘in gıda ile teması:

Mikalı Demir Oksit toksik bileşenler içermediğinden şeker rafinerileri, süt fabrikaları, bira fabrikaları ve damıtma fabrikaları gibi gıda işleme tesislerine uygulanan zehirsiz apreler için son derece yararlıdır.

Mikalı Demir Oksit Renklendirmesi:

Mikalı Demir Oksit metalik parlaklığa sahip gridir ve ilginç koyu tonlar (kahverengi, kırmızı, gri…) elde etmek için çok çeşitli pigmentlerle kolayca karıştırılır.

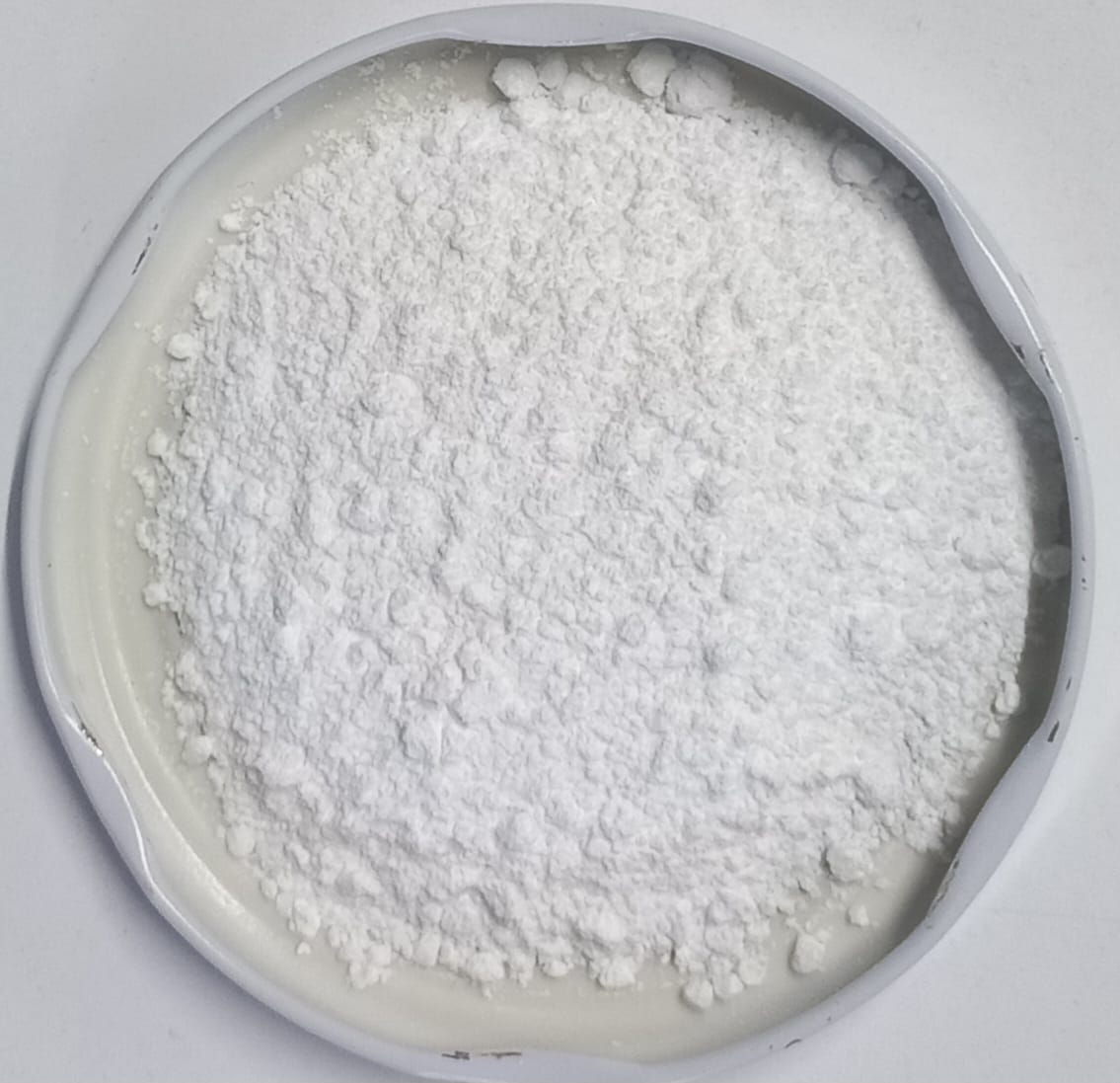

Gölgeyi hafifletmek için TiO2 eklenebilir.

Bir kez daha, hava sınıflandırma teknikleri, doğal kırmızı oksit olan amorf süper ince parçacıkların çoğunu kaldırarak, partiden partiye renklendirmede daha fazla parti renk kontrolü ve tutarlılık sağlamaya yardımcı olur.

Mikalı Demir Oksit Fiziksel Özellikleri:

a) Katmanlı içerik= > %70

b) Standart granülasyon: 63 mikron ve daha ince

Mikalı Demir Oksit Kimyasal Özellikleri:

Demir içeriği (ISO 1248’e göre Fe203 olarak ifade edilir)= > %85

Mikalı Demir Oksit Tipik Uygulamaları:

Dayanıklılık ve güvenilirliğin önemli olduğu her türlü elektrikli ve endüstriyel ekipman için köprü yapısal koruyucu kaplamalar, petrol kulesi yapısal koruyucu kaplamalar ve koruyucu kaplamalar.

Mikalı Demir Oksit, alkid, epoksi, vinil, akrilik, poliüretan ve klorlu kauçuktan tek veya çoklu son kat boyalarla çeşitli boya astarlarında başarıyla kullanılmıştır.

Mikalı Demir Oksit, 100 yılı aşkın bir süredir Avrupa genelinde korozyona ve hava koşullarına dayanıklı boyalarda kullanılmaktadır.

Eyfel Kulesi olağanüstü bir örnektir.

Bir balığın üzerindeki pullar gibi üst üste binen katmanlı (mikalı) parçacıkların yatay katmanlanması, boyaya güç verir ve aşındırıcı elementlerin ve ultraviyole ışığın dikey geçişine karşı eylemsiz bir bariyer görevi görür.

Mikalı Demir Oksit Tanımı:

Boya kaplamalarının imalatında kullanım için doğal olarak oluşan lamelli bir demir oksit formu.

Optik mikroskop altında iletilen ışık, büyütme X 200 ile bakıldığında, ince pul mikalı demir oksit parçacıkları keskin bir şekilde tanımlanmış kırmızı yarı saydam trombositler olarak görünür.

Boya filminin yüksek stabilitesi ve mekanik mukavemeti, yüksek saflığı, yüksek sıcaklık direnci ve özellikle iyi tebeşirlenme önleyici özellikleri nedeniyle, Mikalı Demir Oksit Pigmenti çeşitli astarlar, ara kaplamalar ve son katlar haline getirilebilir.

Mikalı Demir Oksit ayrıca yüksek sıcaklıkta boya ve kızılötesi algılama boyası yapmak için kullanılabilir.

Mikalı Demir Oksit Özellikleri:

Fe2O3: ≥90%

Nem: <0.5%

Elekte kalıntı: <1.0%

Yağ Emilimi: <17%

Suda Çözünür madde: <0.5%

SiO2 %: <3.0

Su süspansiyonunun pH’ı: 7-9

Mikalı Demir Oksit olarak bilinen mineral, son yüz yıldır tüm dünyada koruyucu kaplama olarak yaygın bir şekilde kullanılmaktadır.

ANAHTAR KELİMELER:

1309 37 1, MIO, Mikalı hematit, Doğal lamelli hematit, Aynalı demir oksit, MIO, Doğal aynalı hematit cevheri, Demir Oksit, Fe2O3, Demir-III-Oksit

Mikalı demir oksit (MIO), demir oksit pigmentlerinin daha bilinen kırmızı, sarı ve kahverengi formlarından farklı olan kristalli bir demir oksit formudur.

Mikalı Demir Oksit’in kristalleri çok kolay ince pullar halinde kırılır ve ona mika benzer bir fiziksel form verir.

Mikalı Demir Oksit pigmentleri içeren kaplamaların kullanımı, dünyanın birçok yerinde hızla artmakta, imalat ve özel sektörlerin küreselleşmesi ile hızlanmaktadır.

Ancak Mikalı Demir Oksit, Amerika Birleşik Devletleri’nde aynı şekilde benimsenmemiştir.

Yeni yüksek kaliteli Mikalı Demir Oksit kaynaklarının kullanıma sunulması ve artan rekabetin neden olduğu fiyatlardaki düşüşle birlikte, ABD belirleyicileri artık MIO içeren kaplama sistemlerinin kullanımını ciddi şekilde yeniden değerlendirebilir.

Mikalı demir oksit (MIO), belirgin bir katmanlı/plati morfolojisi ile doğal olarak oluşan demir oksittir.

Kaplamalarda, Mikalı Demir Oksit parçacıkları kendilerini alt tabakaya hizalar ve üst üste binen yassı parçacıklar, örneğin anti-korozif koruma için su girişine karşı müthiş bir engel oluşturur.

Mikalı Demir Oksit ayrıca kaplamalara büyük dayanıklılık ve UV koruması sağlar.

Mineral morfolojisi ayrıca plastik, kauçuk ve polimer bileşiklerindeki uygulamalar için titreşim sönümleme ve akustik yalıtım özelliklerinin gerekli olduğu uygulamalar için uygundur.

Hiç şüphesiz, Mikalı Demir Oksit, yapısal çelik işçiliği korozyondan korumak için kaplamalarda kullanılan en önemli bariyer pigmentidir.

Mikalı Demir Oksit, dünya çapında birçok çelik yapı tipinde 100 yıllık başarılı bir kullanım geçmişine sahiptir.

Mikalı Demir Oksit, posta zırhı gibi üst üste binen plakalar oluşturur.

Mikalı Demir Oksit ultraviyole ışığı yansıtır, su buharının alt tabakadan kaçmasına izin verir ve kimyasal olarak dirençlidir.

Mikalı demir oksit, kendisine güçlü bir bariyer etkisi ile korozyon önleyici pigment özellikleri veren, doğal katmanlı formunda, nadir bulunan bir kristalli demir oksit çeşididir.

Mikalı Demir Oksitin FAYDALARI:

MIO’nun katmanlı özelliği (eşsiz kaliteyi belirleyen özellik budur), uygulama aşamasında boya filmine paralel olarak birbirine yönlendirilir (piyasadaki normal granül ürünün açıkça yapamayacağı bir şey), UV ışınlarının etkisine karşı çok güçlü bir bariyer etkisi oluşturarak; aynı şekilde en az 50 mikron kalınlığında boya katmanları ile elde edilen bariyer etkisi, ürün filmi aracılığıyla oksijen, su, organik çözücüler ve alkalilerin emilimini engeller ve bu özellikle korozyon önleyici özellikleri artırır. .

Mikalı demir oksit (MIO) boya, MIO anti-korozif pigmentin katmanlı şekli sayesinde mükemmel su direncine sahip iki bileşenli poliamid kürlemeli epoksi astar/ara maddedir.

Mikalı Demir Oksit Faydaları:

-Mükemmel aşınma ve darbe dayanımı

-Çelik yapılar için mükemmel bariyer kaplama

-Astar veya ara madde olarak kullanılabilir

Mikalı Demir Oksit özelliği ve özellikleri:

1. Aşındırıcı maddeleri ve nem giriş etkisini önlemek için koruyucu etki:

Laminat içindeki filmde kimyasal olarak inert sac-demir pigmenti, su ile alkid boyalar, klorlu kauçuk ve birlikte kullanılan epoksi reçinesi gibi nem penetrasyon zorlukları, anti-pas yeteneğini büyük ölçüde artırabilir.

Mikalı Demir Oksit sıcak ve nemli ortamlarda, fabrikalarda, maden ocaklarında ve deniz alanlarında kullanılmalıdır.

- İyi hava koşullarına dayanıklı:

Mikalı demir oksit yansıtabilir, ultraviyole ışığı emebilir, boyayı hasardan korur, tebeşirlenmeye karşı özel etkiye sahiptir.

Foto hassasiyeti zayıf karşılaşılan güneş ışığı, yağmur, çiy, don, kar, zarar görmesi zor, ultraviyole radyasyona dayanıklı fonksiyon, korozyon önleyici kaplama için kullanılabilir.

Boya ile kimyasal reaksiyona girmez, film uzun süreli esnekliğini koruyabilir.

Ayrıca, pulverizasyon sırasında pulverizasyon sırasında pul pigmentin çıkarılması, partikül pigmentinden daha kolay değildir, yine de bariyer oynar, böylece filmin ömrünü uzatır. - Kalın film için uygun kolay yapı:

Mikalı demir oksit boya hava spreyi, yüksek basınçlı havasız sprey, rulo veya fırça olabilir.

Genellikle uzun yağlı alkid, 20-40?m kuru film kalınlığında, demir ve alkid 40-60m kalınlığında kuru film kalınlığında bir bulut boyar.

Katmanlı yapısı yüksek örtücülüğe sahiptir ancak diğer oksit kaplamalarda yoktur.

Kaplamanın kürlenmesi sırasında düşük büzülme, böylece mekanik mukavemet artar. - Boya filmi arasında güçlü yapışma:

Son kat lamine sac-demir uygun pürüzlülüğe sahiptir, sabit yapışma kalabilir, dış mekanda iki, üç ay kullanıldıktan sonra, film yüzeyi kısmen maruz kalan mikalı demir kristalleri, bu da yapışmayı artırmaya yardımcı olabilir.

Boya filmindeki mikalı demir oksit pigmentleri, ikinci kaplamanın yapışmasını iyileştirmek için düz olmayan yüzey üzerinde oluşturulabilir. - Mükemmel ısı direnci:

Mikalı demir oksit grinin kendisi 900C yüksek sıcaklığa dayanıklıdır ve silikon boya ile yüksek sıcaklıkta boyaya dönüştürülebilir. - Toksik olmayan çevre koruma:

MIO’nun kendisi büyük ölçüde kurşun, krom ve diğer ağır metalleri içermez ve kırmızı kurşun ve diğer pas önleyici boyaların yerini alabilir.

Alevle kesme veya kaynak yapılabilir, kırmızı kurşun ve diğer zehirli kurşun boya tehlikeleri değil kolay kaynakçılar, ciddi mesleki kurşun zehirlenmesi. - Düşük fiyat:

Mikalı Demir Oksit en düşük kaliteli, uygun maliyetli pas önleyici boyadır ve ağır hizmet alanlarında yaygın olarak kullanılmaktadır.

Çinko bakımından zengin astar kaplama üzerine ara kat için, hem tüm film için iyi bir koruma etkisi kapalı, kaplamanın geçirgenliğini ve korozyon korumasını etkili bir şekilde iyileştirir, kaplamanın kalınlığını arttırır, smear maliyet tabakasını azaltır.

Kimyasal Adı: Mikalı demir oksit

Kimyasal Formül: Kristal Fe203

MIO – Nadir Bir Mineral:

Mikalı Demir Oksitler (MIO) oldukça azdır ve önemli doğal kaynakların Avrupa (Avusturya), Asya (Çin), Avustralya ve Afrika’da mevcut olduğu bilinmektedir.

Mineraloji ve demir içeriğinde farklılıklar vardır.

EN ISO 10601’e göre MIO ürünlerinin en önemli kalite kriterleri şunlardır:

– Katmanlı parçacıkların içeriği (Sınıf A, EN ISO 10601 için minimum %65)

-Fe2O3 içeriği (min. %85)

-Ürün rengi (metalik parlak gri)

-Parça boyutu dağılımı (PSD)

MIO (Mikalı Demir Oksit) boyaları, boya formülüne balık pulu gibi davranan pullar ekleyerek yapısal çeliğin korunmasını sağlar.

Ölçek benzeri oluşum nedeniyle çelik, su girişine, UV ışığına ve çelik yüzeyinin bozulmasına karşı koruyan parlak bir bariyerle korunur.

Standart olarak, MIO pigmentinin doğal rengi koyu, kömür grisidir.

Bazı Mikalı Demir Oksit kaplamalar ayrıca rengi açmak için alüminyum pul (başka bir katmanlı pigment) içerir.

Mikalı Demir Oksit kaplamalar, çelik köprüler, petrol kuleleri ve açık deniz ortamları gibi zorlu ortamlarda yüksek performans için formüle edilmiştir.

Mikalı Demir Oksit Nedir?

Mikalı Demir Oksit (MIO) Kaplamalar, olağanüstü dayanıklılık ve aşınma direnci sağlayan mikalı demir oksit pigmenti içerir.

Mikalı demir oksit pigment partikülleri, nem girişine karşı bir bariyer oluşturmak ve UV ışığı ile bozulmaya karşı direnci artırmak için filmde kenetlenir.

Mikalı demir oksit (demir oksit, Fe2O3), mika benzeri katmanlı bir şekle sahip doğal olarak oluşan bir demir oksittir (dolayısıyla adı).

Mikalı demir oksit ile karakterize edilir:

-Siyah renk

-Lamel yapısı

-Çeşitli ortamlarda yüksek inertlik (mineraldeki demir zaten oksitlenmiştir).

Mikalı Demir Oksit’in temel özellikleri:

Özellik: Değer Birimi

Nem: 0.1 [%]

pH: 9 [-]

Sertlik (Mohs): 6 [-]

Elektriksel iletkenlik: 60 [µS/ cm]

Renk: siyah [-]

Katmanlılık: > 70[%]

Çözünür madde: < 0.1 [%]

LOI: 0,6 [%]

Yoğunluk: 4,7 [kg/ dm3]

Mikalı hematit veya mikalı demir oksitin (MIO), mükemmel korozyon önleyici boya ürettiği bulundu.

Daha sonraki yıllarda, Kelly Madeni ve diğer MIO madenlerinden elde edilen çıktıların neredeyse tamamı bu amaç için kullanıldı.

Çeliğin endüstriyel kullanımlarındaki hızlı genişleme ile Kelly Madeni’ndeki madencilik faaliyeti büyük ölçüde arttı, Amirallik için savaş gemileri ve Great Western Demiryolu için Saltash’taki Royal Albert Köprüsü gibi büyük yapılarda boya bulma kullanımı.

Boya rengi – Battleship Grey – adını bu boyadan alır.

Günümüzde MIO boyası, internette bir aramanın ortaya çıkaracağı gibi, yaygın olarak bulunan mükemmel kalitede bir koruyucu boyadır.

Modern kullanım, köprüler, direkler, elektrik dağıtım ekipmanları ve petrol kuleleri gibi yapılara kadar uzanır; Kelly Madeninde su türbinine giden boruyu korumak için kullanılır!

Günümüzde MIO birçok ülkede mayınlı: Avusturya, Türkiye, İspanya, Avustralya, vb.

MIO’nun kalitesi değişme eğilimindedir ve en yumuşak malzeme en iyi boyayı yapar.

Bir boyanın üç bileşeni vardır:

Boyalara rengini ve hacmini veren katı madde olan pigment

Pigment parçacıklarını birbirine bağlayan ortam.

Boyayı sürülebilir hale getiren ve uygulamadan sonra buharlaşan solvent veya incelticiler.

Mikalı hematit laminer veya pulsu bir yapıya sahiptir ve tek tek pullar inerttir ve ultraviyole ışığına ve korozyona neden olan kirleticilere karşı geçirimsizdir.

Pigment olarak mikalı hematiti kullanan bir MIO boyası bir yüzeyde kuruduğunda veya sertleştiğinde, hematit pulları kendilerini yüzeye az çok paralel katmanlara yönlendirir.

Bu, balık pullarına veya çatı kiremitlerine benzer şekilde serpiştirme ve üst üste binme ile sonuçlanır ve su, deniz spreyi, kükürt dioksit, amonyak ve diğer kirleticilerden kaynaklanan korozyona karşı etkili bir bariyer görevi gören sıkı bir sızdırmazlık sağlar; boyanın paketlenmiş katmanlı yapısına nüfuz edemezler.

MIO pulları ayrıca ultraviyole ışık geçirmezdir ve bu sayede bağlayıcı ortamın bozulmasını büyük ölçüde azaltır.

Böylece MIO boyası, günümüzün titiz standartlarına göre bile mükemmel bir korozyon önleyicidir.

Doğal Mikalı Demir Oksit (ISO1248’e göre Fe2O3 olarak ifade edilen demir içeriği=>%85.) ince bir metalik parlaklığa sahip katmanlı bir mineraldir.

Mikalı Demir Oksit’in pul benzeri şekli veya katmanlı görünümü, Ultraviyole ışığa karşı koruma sağlar.

Mikalı Demir Oksit’in üst üste binen katmanları su, tuz ve diğer zararlı maddeler için sert bir bariyer oluşturur.

Mikalı demir oksit, kimyasal olarak kararlıdır ve korozyonu önlemede oldukça etkilidir.

Bu nedenle mikalı Demir Oksit, alkid, epoksi, vinil ve klorlu kauçukta tek veya çok katlı çeşitli boya astarlarında ve koruyucu kaplamalarda, otomotiv kaplamalarında, denizcilik kaplamalarında, havacılık kaplamalarında, elektrotlarda yüksek oranda kullanılmaktadır.

Mikalı Demir Oksit, mikalı demir oksit ile pigmentli alkid bazlı bir kaplamadır.

Çelik yapılarda koruyucu kaplama olarak Mikalı Demir Oksit kullanılması tavsiye edilir.

Mikalı Demir Oksit, alkid esaslı bir son kat ile kaplanabilir veya kaplanmamış bırakılabilir.

Mikalı Demir Oksit, hava koşullarına ve korozyon direncini iyileştirmek için genellikle çok katlı boya sistemlerine dahil edilen bir pigmenttir.

Mikalı Demir Oksit’in katmanlı yapısı, filmin nüfuz etmesine bir engel oluşturur ve bozulmaya karşı çok dirençlidir.

Son katta kullanılan Mikalı Demir Oksit, çekici bir gri ışıltılı son kat verir veya bir renk gerekirse, normalde 2 komponentli poliüretan ile kaplanır.

Mikalı Demir Oksit Ürün Özellikleri:

-Kimyasal dayanıklı

-Hava koşullarına dayanıklı

Mikalı demir oksidin (MIO) çinko açısından zengin astarlardaki önemli özellikleri ve kullanımları tartışılmıştır.

Mikalı Demir Oksit, üstün antikorozif özelliklerinden dolayı koruyucu kaplamalarda yaygın olarak kullanılır ve boyalarda uzun süreli dayanıklılık sağlamak için kullanılır.

Mikalı Demir Oksit suda, organik çözücülerde ve alkalilerde çözünmez ve yüksek sıcaklıklarda güçlü asitlerde çok az çözünür.

Mikalı Demir Oksit teknolojisindeki son gelişmeler, yalnızca 1 ila 2 μm’lik bir pul kalınlığına sahip bir dizi ultra ince pigmentlerin piyasaya sürülmesine yol açmıştır.

Maksimum korozyon korumasının gerekli olduğu her yerde mikalı demir oksit (MIO) kaplamalara ihtiyaç duyulur: Çelik köprüler, elektrik direkleri ve hatta Eyfel Kulesi veya Sidney Liman Köprüsü gibi ünlü yapılar, bu özel tipte bir boya tabakasıyla elementlere karşı korumalıdır.

Kaplamanın üreticinin öngördüğü kadar uzun süre dayanmasını sağlamak için belirli bir katman kalınlığı uygulanmalı ve kontrol edilmelidir.

Mikalı demir oksit (MIO) – genellikle varsayıldığı gibi – öğütülmüş demir değildir, daha çok doğal olarak oluşan mineral hematitin bir şeklidir; boyaya katkı maddesi olarak karıştırıldığında, MIO korozyona karşı ek bir koruyucu bariyer oluşturur.

Esas olarak demir III oksit, toz haline getirilmiş MIO’dan oluşan kristalli bir demir oksit minerali, dokuda pul puldur; viskoz epoksitler içinde süspanse edildiklerinde, mineraller boya kurudukça yüzeye paralel olarak hizalanırlar ve suyu ve diğer pas oluşturan elementleri iten yoğun, neredeyse aşılmaz bir örtüşen plaka kalkanı oluştururlar.

“Kalın zırh boyası” olarak bilinen Mikalı Demir Oksit kaplamalar, son derece ağır hizmet uygulamaları için kullanılmaktadır.

Mikalı demir oksit (MIO), olağanüstü antikorozif özelliklerinden dolayı koruyucu kaplamalarda yaygın olarak kullanılmaktadır.

MIO için daha az belirgin bir kullanım, çinko bakımından zengin astarlardaki çinko tozunun yerini almasıdır.

Boyalarda uzun süreli dayanıklılık sağlamak için MIO pigment kullanılmaktadır.

Mikalı Demir Oksit uygulama alanları:

MIO boyası için tipik olan kırmızı-kahverengi tonudur.

Paris’teki Eyfel Kulesi, Viyana’daki Dev Dönme Dolap, Sidney Liman Köprüsü ve İstanbul’un Boğaziçi Köprüsü gibi ünlü yapıların hepsi onunla korunmaktadır.

MIO kaplamalar öncelikle galvanizli çelik parçalarda bulunurken, galvanizsiz çelik, demir ve alüminyum üzerinde de kullanılabilir.

Bununla birlikte, korozyon direncinin güvenilirliği ve uzun ömürlülüğü, genellikle yaklaşık 80-120 mikron kalınlığında uygulanan kaplamaların kalınlığına bağlıdır.

Mikalı Demir Oksit (MIO) Eisenglimmer, balık pulu ve tabak benzeri bir yapıya sahip doğal bir Demir Oksittir (Fe2O3).

MIO boyaları, ağır korozyon korumasında iyi onaylanmıştır ve uzun ömürlü performansın gerekli olduğu her yerde bina korumasında tercih edilen maddelerdir.

MIO Eisenglimmer AS/SG mükemmel bir katmanlı yapıya sahiptir.

Bu katmanlı yapı, uzun süreli korozyon korumasından sorumlu olan bariyer etkisini yaratır.

Mikalı Demir Oksit, nem (tuzlu su, tropikal nem) ve hava kirliliğinin nüfuz etmesini aktif olarak önler.

Bu kireç benzeri yapı, aynı zamanda, korozyon önleyici kaplamaların alt tabakasına ve ayrıca çok katmanlı kaplamalarda ara katmana mükemmel yapışmanın nedenidir.

Mikalı Demir Oksit UV filtresi görevi görür ve bağlayıcı reçineyi korur.

Anında korozyon koruması için belirleyici parametre, kaplama sistemindeki pigmentlerin elektrolit içeriğidir.

MIO Eisenglimmer, metal parlaklığı ile karakteristik bir çelik grisi renk sunar.

Maksimum korozyon korumasının gerekli olduğu her yerde mikalı demir oksit (MIO) kaplamalara ihtiyaç duyulur: Çelik köprüler, elektrik direkleri ve hatta Eyfel Kulesi veya Sidney Liman Köprüsü gibi ünlü yapılar, bu özel tipte bir boya tabakasıyla elementlere karşı korumalıdır.

Kaplamanın üreticinin öngördüğü kadar uzun süre dayanmasını sağlamak için belirli bir katman kalınlığı uygulanmalı ve kontrol edilmelidir.

Mikalı demir oksit (MIO) – genellikle varsayıldığı gibi – öğütülmüş demir değildir, daha çok doğal olarak oluşan mineral hematitin bir şeklidir; boyaya katkı maddesi olarak karıştırıldığında, MIO korozyona karşı ek bir koruyucu bariyer oluşturur.

Esas olarak demir III oksit, toz haline getirilmiş MIO’dan oluşan kristalli bir demir oksit minerali, dokuda pul puldur; viskoz epoksitler içinde süspanse edildiklerinde, mineraller boya kurudukça yüzeye paralel olarak hizalanırlar ve suyu ve diğer pas oluşturan elementleri iten yoğun, neredeyse aşılmaz bir örtüşen plaka kalkanı oluştururlar.

“Ölçek zırh boyası” olarak bilinen MIO kaplamaları, son derece ağır hizmet uygulamaları için kullanılır.

MIO boyası için tipik olan kırmızı-kahverengi tonudur.

Paris’teki Eyfel Kulesi, Viyana’daki Dev Dönme Dolap, Sidney Liman Köprüsü ve İstanbul’un Boğaziçi Köprüsü gibi ünlü yapıların hepsi onunla korunmaktadır.

MIO kaplamalar öncelikle galvanizli çelik parçalarda bulunurken, galvanizsiz çelik, demir ve alüminyum üzerinde de kullanılabilir.

Bununla birlikte, korozyon direncinin güvenilirliği ve uzun ömürlülüğü, genellikle yaklaşık 80-120 mikron kalınlığında uygulanan kaplamaların kalınlığına bağlıdır.

Normal boya katmanlarında olduğu gibi, hematitin kendisi antiferromanyetik olduğundan MIO kaplamalarının kalınlığı manyetik indüksiyon yöntemi kullanılarak ölçülebilir; bu nedenle, MIO kaplamaları da genellikle manyetik değildir.

MIO kaplamalara trombosit şeklindeki minerallerin eklenmesi, sürekli olarak hava koşullarına maruz kalan yapılar için korozyon korumasını artırır.

FMP serisinden elde taşınabilir cihazlar ve dayanıklı F20H probu kullanılarak MIO kaplamalarının kalınlığı hızlı ve doğru bir şekilde ölçülebilir.

Mikalı demir oksit kırmızısı kırmızı bir toz pigmenttir, ışığa, ısıya ve hava koşullarına karşı yüksek haslığı, iyi korozyon direncine sahiptir, 1000℃’de bile renk değiştirmez.

Korozyon önleyici boyalar ve kaplamalar için mikalı demir oksit kırmızısı önerilir.

Mevcut incelik 500mesh, 600mesh, 800mesh, 1000mesh ve 1250mesh’dir.

Ayrıca, müşterilerin standart numunelerine göre mikalı demir oksit kırmızısı üretebiliriz.

Mikalı Demir Oksit Uygulamaları:

Mikalı demir oksit kırmızısı esas olarak korozyon önleyici boyaların astar, ara boya ve son kat boyalarında kullanılır.

Yapıştırıcıların ve sızdırmazlık maddelerinin pas önleyici dolgularının yanı sıra kullanılır.

Mikalı Demir Oksit Tipik Fiziksel Özellikleri:

Görünüm: Kırmızı

Fe İçeriği: (Fe2O3, ≥105℃ olarak), % 93.0 dk.

Yağ Emme,: % 9-12

105℃’de uçucu, %: 0,5 maks.

Suda Çözünür: % 0.1 max.

Reside (63μm ağ),: % 1.0 maks.

SiO2 içeriği, %: 3.0 max.

pH Değeri: 6-8

Mikalı demir oksit pigmentleri daha önce ISO 1248’e dahil edilmişti (“metalik parlaklığa sahip gri” renk grubunda sınıflandırılmıştır), ancak 2006’da yayınlanan gözden geçirilmiş baskının dışında tutulmuştur.

ISO 10601’in bu gözden geçirilmiş baskısında, mikalı demir oksit pigmenti için gereksinimler daha açık bir şekilde tanımlanmıştır ve esasen katmanlı parçacık şekli ile ilgilidir.

Mikalı demir oksit pigmentleri, sentetik olarak üretilip üretilmediklerine veya rafine edilmiş bir doğal oksit ise cevherin çıkarıldığı yere bağlı olarak bileşim, parçacık boyutu aralığı ve parçacık şekli bakımından farklılık gösterebilir.

Mikalı Demir Oksit Genel Tanımı:

Mikalı demir oksit kırmızısının ana içeriği α- Fe2O3’tür, kristal altıgen gibi levha veya levhadır, çapı onlarca mikrondan yüz mikrona, kalınlığı birkaç mikrondan onlarca mikrona kadar büyük bir yarıçap-kalınlık oranıdır.

Mikalı demir oksit grinin Mohs sertliği 5.5-6.5’tir, iyi ışık direncine, ısı direncine, hava koşullarına direncine ve mükemmel pas direncine sahiptir, mikalı demir oksit grisi 1000°C’de bile renk değiştirmez.

Mikalı Demir Oksit Gri – AS Tipi, esas olarak α-Fe2O3’ten oluşan, %65’in üzerinde katmanlı içeriğe sahip gri bir pigmenttir.

Mikalı Demir Oksit iyi ışık direncine, ısı direncine, hava koşullarına karşı direnç ve mükemmel pas direncine sahiptir.

Mikalı demir oksit gri, korozyon önleyici boyaların astar, ara boya ve son kat boyalarında, ağır hizmet korozyon korumasında, dekoratif metal korumada, Çinko Tozunun kısmen değiştirilmesinde, ince film korozyon korumasında, toz kaplamada, bobin kaplamada, anti- korozyon kaplama uygulamaları ve daha fazlası.

Mikalı Demir Oksit Eş Anlamlıları:

mikalı hematit

Doğal katmanlı hematit

aynasal demir oksit

MIO

mikalı demir oksit